加納さんのザンティパ製作手記 (2000/6)

加納 勉

この機体は、初めてのコンポジットグライダーであったので、特に慎重に製作しました。これから組み立てる方に参考になるよう写真を加えて製作方法をまとめてみました。

1 ボディ加工の準備

サーボマウント及びメカ室のカットは、前もって加工面にマスキングテープを貼り、加工時の割れ防止をした後、コーナーにドリルを通して切り欠く。加工順は、サーボマウント→メカ室→スイッチの順で行う。

|

|

写真1 メカ室の穴をあける前の胴体

|

2 サーボマウントの補強

エレベーター、ラダーサーボは、フタバS3101を使用する。特に金属ギヤのフタバS3102を選ばなかった理由は、ザンティパに組み込まれているプッシュロッドの強度とサーボトルクとのバランスを考え決めた。切り欠いたサーボマウント裏側に、航空ベニヤ(東急ハンズで調達したフィンランド製 1mm 航空ベニヤ、以下航空ベニヤと記述するものはこれを示す)を1t x 10 x 34を3枚瞬間接着剤(パイロットOKボンドBW)で接着した後、サーボマウント裏側に5分エポキシ(セメダイン・ハイスーパー5)で接着する。

3 各ウイングサーボ取り付け穴加工(フラップ、エルロン)

サーボカバー取り付けのため、各ウイング表面はリセス(座ぐり)されておりサーボ位置が明確に示されている。切り欠きは、周囲のフランジ幅5mm残るよう行う。注意することは、この部分が1プライであるため(薄い)割れとか、切りすぎに注意する必要がある。

4 センターウイングのコネクター取り付け部切り欠き

胴体とウイング間のサーボ接続は、DSUB 9 Pinコネクターを使用してワンタッチで接続できるようにする。 このためセンターウイング側接続面は、コネクターフランジサイズに合わせて表面がリセス(座ぐり)されているので、コネクターサイズに合わせてドリルとヤスリを使用し切り欠く。

|

|

写真2 主翼のコネクターホール

|

5 胴体側コネクター取り付け加工

胴体側のコネクター取り付け部を切り欠くため、クリアーシートを利用し、センターウイング側の取り付け穴及びコネクター取り付け位置を油性マジック(細字)でトレースする。胴体側のコネクターは前後1mm、左右0.7mm動くよう、フローティングマウント化するため、コネクターフランジサイズ(12.5 x 30.8)より大きい、14 x 34で切り欠く。このため、トレースしたクリヤーシートのコネクターフランジサイズをマジックの太さを考慮し、14

x 34より多少大きめのサイズで切り欠く。

切り欠き終わったクリヤーシートを逆向きにし、胴体側のウイング取り付け穴にあわせながらコネクターの切り欠き位置を胴体にけがく。

胴体側のウイング取り付け面には、約3mm厚のベニヤが裏打ちされており、ウイング取り付け面からベニヤまでの寸法が重要となるため、この厚さをノギスを使用して測る。 参考まで、私の機体は厚さは6mmであった。

|

|

図1 フローティング・マウント

|

|

|

写真3 フローティング・マウントの実装

|

6 胴体側コネクターマウント製作

航空ベニヤ 1.0t x 30 x 45 、5枚切り出す。そのうち2枚を14 x 34サイズ残り3枚を13 x 21.5で穴あけ加工を行う。

7 プッシュロッドの固定

胴体のコネクターが取り付く部分のエレベーター、ラダーのプッシュロッドは固定されていないため、内部に航空ベニヤ20mm幅を5分エポキシで取りつける。ただし、プッシュロッドは、エレベーター及びラダーサーボの調整がすむ前に接着しない。

8 コネクターマウントの接着

コネクターマウントはメカ室から入れ、コネクター切り欠き部より、アーレン(L型ツール)を使用し引っ張りあげる。位置を決めてから瞬間接着剤を流し込み固定する。接着ができたら、マウント脱落防止のため皿タッピングスクリュー2本(M3)を対角線上に取り付ける。 この時、下穴用に少し大きめのドリルを使用する。

9 ウイング端面サーボリード線貫通部切り欠き

クリヤーシートを翼端面に合わせてマジックでトレースする。コネクター貫通サイズを決め、クリヤーシートにけがき切り取る。このクリヤーシートを用いて、左右ウイング及び中央ウイング翼端面に切り欠くサイズをけがき切り欠く。

10 ウイングサーボ取り付けマウント(エルロン、フラップ)

サーボの取り付けには、カーボン製T型マウントを(幅10mm)を各2個づつウイングに接着し、キャップ付きスクリュー(M3 x 10)、ワッシャー、スプリングワッシャー及びナットでサーボを固定する。サーボは、プッシュロッドの調整後本締めする。なお、サーボはフタバS3102

x 4個を使用し、サーボホーンをエルロン(6mm)、フラップ(7mm)とする。

|

|

|

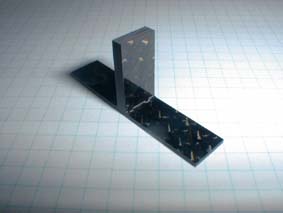

写真4 サーボ・マウント(市販していない。)

|

写真5 サーボ・マウントの実装

|

11 エルロン、フラップ用プッシュロッド

プッシュロッドは、ヘリコプター用に市販されているL=30〜35mm(M2.3 P=0.4)を使用し、ロッドエンド側(M2.0

P=0.4)をタップ(M2.3 P=0.4)にてサイズアップ をはかる。ロッドエンドのサイズアップは、ねじ部のスプリングバックと小径のため、タップを折る可能性が大であるので2〜3本用意する必要あり。

12 ロッドエンドの加工

サーボの可動範囲を広くするため、プッシュロッドを引く側のロッドエンドをヤスリで切り欠き調整する。多少切り欠いても、クリップ自体が鉄であるため強度は問題ない。

13 エルロンホーンの取り付け

あらかじめエルロン側にタップが切ってあるため、エルロンホーンをエポキシを塗布しねじ込む。注意する事は左右のエルロンホーンの位置を同じにすること。

14 エルロンのプッシュロッド調整

プッシュロッドをホーンに取り付け、エルロンUP時のロッドエンドとエルロンカバーとの干渉を確認し、ロッドエンド側をヤスリで切り欠きスムーズに動くよう調整する。続いて、プッシュロッドをサーボの可動範囲が最大に取れるようゆるいZ型で曲げる。そして、サーボに取り付け、作動調整を行い、エルロンの舵角を調整する。

|

|

|

写真6 エルロンのプッシュ・ロッド位置調整(1)

|

写真7 エルロンのプッシュ・ロッド位置調整(2)

|

15 フラップホーンの取り付け

フラップホーンとロッドエンドは、フラップDOWN時に、必ずフラップカバーに干渉するため、フラップカバーをロッドエンド幅で切り落とす。この時、フラップカバーはレジン(樹脂)で作られているため、欠けやすいので慎重に切り欠くこと。そして、フラップホーンをねじ込んだ後、フラップをFULL

DOWNの状態でエポキシにマイクロバルーンを混ぜパテ状にしたものを、フラップ内側のフラップホーン周囲に盛る。

|

|

写真8 フラップ・ホーンの取り付け

|

16 フラップのプッシュロッド調整

プッシュロッドをサーボの可動範囲が最大に取れるよう、ゆるいへの字型で 曲げる。そして、サーボの取り付け作動調整を行い、フラップの舵角を調整する。

|

|

写真9 フラップ・サーボの取り付け

|

17 ウイング及び尾翼取り付けスクリューの交換

取り付けスクリューは、チェコ製より日本製に交換することを推奨する。 ウイング: M4

x 30 P=0.75 (1本) M4 x 20 P=0.75

(2本) 尾翼: M3 x 15 P=0.5 (2本) スクリューは日曜大工店で入手可

18 コネクターのかみ合い調整

コネクターにリード線をハンダ付けする前に、ウイング側と胴体側のかみ合いを確認する。 ウィング側にコネクター(メス)をスクリューで固定する。胴体側にコネクター(オス)をマウントに置く。静かに翼を胴体に落とし、コネクターをかみ合わせる。 そして、コネクターが翼側のコネクターにかみ合った状態で、ウイングと胴体を切りはなす。翼側にかみ合った胴体側のコネクターを手で押し込み、0.5mm程度押し込めたらOKである。(コネクターの遊びを確認)

19 尾翼用サーボの取り付け

サーボホーンは、9mm幅を使用する。プッシュロッドのロッドエンドは、可動範囲が最大となるようヤスリで切り欠き調整する。

20 リード線の組み立て

翼側、胴体側のリード線をコネクターにハンダ付けする。PinはDSUB 9 Pinのうち、8 Pin を使用する。電源線を2本づつたばねハンダ付けする。この時、コネクターへの半田付け後のINSULATIONに注意すること。各リード線は、1回分のコネクター交換ができるよう、長くしておく。また、リード線にはマーキングを忘れずに行うこと。

|

|

図2 リード線の寸法

|

|

|

|

写真10 リード線とコネクタへの接続

|

写真11 主翼側リード線

|

|

|

| 写真12 リード線全体 |

写真13 主翼側コネクター

|

21 リード線のウイングへの取り付け

リード線の取り付けは、テグス利用してコネクター切り欠き部から各リード線をサーボ側に引き出す。中央ウイング翼端は、コネクターを引き出した後、バルサを切り欠き片側に瞬間接着剤で固定し、コネクターが翼内部に入り込まないようにストッパーの役目をもたせる。翼の接続時、右翼または左翼にコネクターを押し込む構造とする。

|

|

| 写真14 主翼の左右翼端部からのリード線出口 |

写真15 主翼中央部からのコネクター |

22 胴体側コネクターのストッパー取り付け

胴体にリード線を付けたコネクターを押し込む。そして、ヒノキ 2 x 5 x14 (2本)をコネクターのストッパーとして押し込み接着する。この時、コネクターが前後左右動くようにしておく。

|

|

|

図3 胴体側のコネクターの取り付け断面

|

写真16 胴体側コネクター

|

23 ノーズスキッドの製作

ノーズキャップの損傷を防ぐため、FRPでノーズスキッドを製作する。取り付けは両面テープで行う。ノーズスキッドは、1.0t 幅8mmのFRP SHEET 2枚を弓なりに接着し完成させる。

|

|

写真17 胴体頭部のスキッド

|

以上が私なりの組み立て方法です。加納さんのXantipaの完成写真はXantipa

Galleryにあります。